Artikel von Teun Schröder für Change Inc.

Jan Berbee wurde während seiner beruflichen Laufbahn "mit dem Verpackungsvirus infiziert". Als Berater für nachhaltige Verpackungen half er Unternehmen, den Einsatz von Klebeband, Plastik und Kartons zu reduzieren, bis er auf einen Pilzzüchter traf, der nach einer Alternative zu den blauen Plastikschalen suchte. Berbee sagte: "Da habe ich Mushroom® Packaging entdeckt."

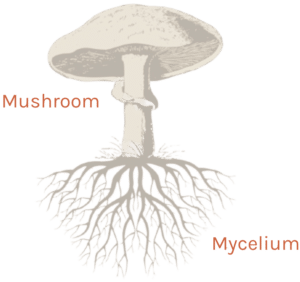

Zunächst ein Schritt zurück zu den Grundlagen. Unter dem Hut eines Pilzes befinden sich Sporen. Diese Sporen können sich ablösen und durch den Wind in den Boden gelangen. Eine solche Spore sondert Enzyme in Form von Fäden ab, die in den Boden wachsen. So entsteht ein Netz von Pilzen, das eine Fläche von mehreren Quadratkilometern bedecken kann. Dieses Netz aus Pilzfäden wird Myzel genannt. Man könnte ein Buch über die wundersame Welt des Myzels in der Natur schreiben (oder sich die Netflix-Dokumentation Fantastic Fungi ansehen).

Verpackungen aus Myzel - so funktioniert's

Berbee war begeistert, als er erfuhr, dass zwei amerikanische Studenten Myzel für Verpackungen als Alternative zu Styropor verwendeten. "Sie hatten bereits Patente, so dass wir sofort in Lizenzverhandlungen traten". Wenig später gründete Berbee sein eigenes Myzelunternehmen, Grown bio. "Ein paar Monate später konnten wir mit dem Anbau von Myzel in meinem Schuppen beginnen."

Wachstumsformen und Pilze

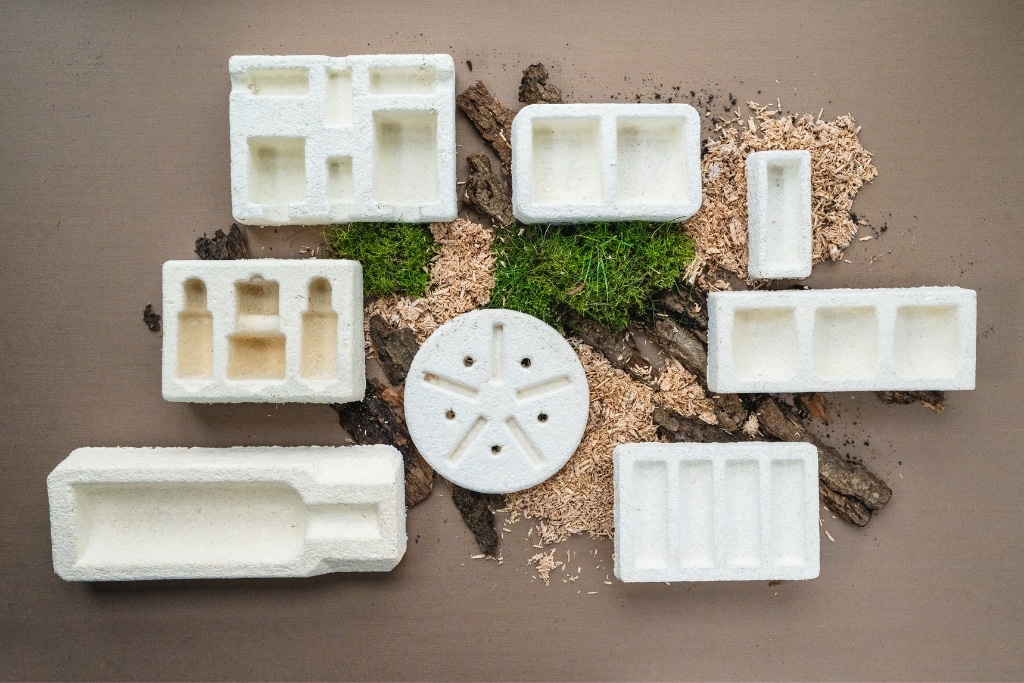

Das Züchten von Myzel funktioniert folgendermaßen: "Zunächst entwirft man am Computer eine Verpackungsform", sagt Berbee. "Aus dieser Form stellt man eine Wachstumsform aus Kunststoff her. Wir machen das aus recyceltem PET. Die Wachstumsform wird dann mit Substrat gefüllt, einer Mischung aus Myzel und landwirtschaftlichen Rückständen, die das Myzel ernähren. In fünf bis sechs Tagen wächst das Substrat bei einer Temperatur von 25 Grad in die Form. Danach hat man einen lebenden Pilz in der Form der gewünschten Verpackung. Dieser Pilz besteht noch zu 50 Prozent aus Wasser. Im letzten Schritt des Prozesses geben wir das Produkt bei einer Temperatur von 80 Grad in den Ofen. Dadurch wird der Pilz abgetötet, das Wachstum gestoppt und das Wasser verdunstet. Das Ergebnis ist eine gehärtete biobasierte Verpackungsform". Ein großer Teil der Arbeit besteht darin, auf das Wachstum des Pilzes zu warten. "Freitags füllen wir die Formen. Am Dienstag überprüfen wir kurz, ob etwas Ungewöhnliches passiert, und am Donnerstag kommen wir zurück, um die Produkte in den Ofen zu geben."

Eigenschaften von Myzelverpackungen

Laut Berbee hat die Verpackung aus Myzel viele Vorteile, abgesehen davon, dass es sich um ein erdölfreies Material als Alternative zu Styropor handelt. "Das Substrat besteht neben landwirtschaftlichen Reststoffen auch aus Myzel. Wir verwenden Hanf aus Groningen oder Stroh aus Kaninchenställen. In Spanien ist es uns gelungen, die Spreu von Paella-Reis als Nahrung für den Pilz zu verwenden. Und das Gleiche haben wir mit dem Schnittgut einer Sektkellerei gemacht. Der Pilz ist außerdem nicht brennbar, hat gute Isolierwerte und ist bis zu einem gewissen Grad feuchtigkeitsresistent. "Wir haben auch ein Projekt, bei dem unsere Verpackungen in der Fischindustrie eingesetzt werden", sagt Berbee. "Die Verpackung enthält Fisch, Eis und Wasser. Sie ist mindestens eine Woche lang haltbar, lange genug für die Dauer des Transports."

Kompostierbar

Und nach dem Gebrauch kompostiert die Myzelverpackung einfach in der Natur. "In den Wintermonaten dauert es sechs bis sieben Wochen, nur in meinem eigenen Garten. Im Sommer, wenn es wärmer und feuchter ist, geht es etwas schneller. Die Verpackungen können auch dem Papierrecycling zugeführt werden. Aber eigentlich bevorzugt Berbee höherwertige Anwendungen, bei denen die Verpackung intakt bleibt. "Zum Beispiel als Stifthalter oder als kompostierbarer Blumentopf."

Biobasiertes Bauen

Aufgrund der vielseitigen Vorteile von Myzel eignet sich das Material auch für den Einsatz im Bauwesen, z. B. für Wandplatten und Dämmstoffe. Vor kurzem hat Grown.bio jedoch beschlossen, sich ausschließlich auf Verpackungsmaterial zu konzentrieren. "Vor allem, weil wir viel bewirken können, wenn wir dazu beitragen, Styropor aus der Welt zu schaffen. Der Bausektor ist natürlich riesig. Der Nachteil ist jedoch, dass jedes Land unterschiedliche Zertifizierungen für Baumaterialien vorschreibt. Und der Zertifizierungsprozess ist zeitaufwändig und teuer. Aber der Bausektor bleibt, sicherlich auch in Zukunft, ein interessanter Markt.

Neue Fabrik

In den kommenden Jahren will Berbee Grown bio weiter ausbauen. Seine Fabrik produziert derzeit 300.000 Packungen pro Jahr. Aber er hat bereits Pläne für eine neue Fabrik mit einer Kapazität von 10 Millionen, die im Jahr 2025 eröffnet werden soll. Dafür ist er noch auf der Suche nach Investoren. "Am meisten Spaß macht es, wenn es ein strategischer Finanzier ist, jemand, der sich in der Verpackungsindustrie gut auskennt."

"Wir konzentrieren uns derzeit vor allem auf das Luxussegment, wie Parfüm und Champagner", so Berbee weiter. "Unser Verpackungsmaterial ist immer noch teurer als Styropor. Es ist also vor allem für Kunden interessant, die an unsere Geschichte glauben und Nachhaltigkeitsambitionen haben.

Danke für das Interview, Teun!